過程:

1.将波峰通(tōng)道從錫(xī)爐中卸(xiè)下。

2.将錫(xī)爐(lú)溫度設置(zhì)成(chéng)280~300℃,升溫,同(tóng)時去除錫面浮(fú)渣。

3.當(dāng)溫度達到(dào)設置溫度時,關(guān)閉加熱器電源(yuán),自然降溫。

4.自然降溫(wēn)至195℃左右時(shí),開始(shǐ)打撈(lāo)銅錫(xī)合金結晶體。

5.低于190℃時,停(tíng)止(zhǐ)打撈(需要時,重(zhòng)複2、3、4項(xiàng))。

注意事項(xiàng):

1.280~300℃降至195℃的(de)時間約1.5小時(shí)(因錫爐容(róng)量而(ér)異)。

2.約220℃時(shí),可(kě)觀察(chá)到錫面點、絮狀(zhuàng)的晶(jīng)核産生。随溫度的(de)進一步降低(dī),晶核不(bú)斷(duàn)聚集增大,逐步(bù)形成松(sōng)針狀的cusn結晶(jīng)體。

3.195~190℃的(de)時間(jiān)約20分(fèn)鍾(因錫爐(lú)容量而異(yì)),打撈期間(jiān)要快速有(yǒu)序。

4.打撈(lāo)時漏勺(sháo)要逐片撈取,切勿攪拌(bàn)(結晶體(tǐ)受震(zhèn)動極易解(jiě)體)。

5.打撈(lāo)時(shí)漏勺提出錫(xī)面(miàn)時要(yào)輕緩,要讓熔融焊料盡量(liàng)返回(huí)爐内。

6.cusn結晶體性硬、易(yì)脆斷,小心紮手!

化學分析(xī)結果:兩份取樣(yàng)(脆性體),銅(tóng)含量(liàng)分别(bié)爲17wt%和22wt%。

補充(chōng)說明:

1.銅含量較cu6sn5低,是由于樣品(pǐn)中的焊料(liào)無法(fǎ)分(fèn)離(lí)的結果。

2.錫(xī)爐銅含量達0.25wt%時(shí),凝固後的(de)潔淨(jìng)錫面就(jiù)可以觀(guān)察到(dào)cu6sn5的(de)結(jié)晶體(tǐ)(位置(zhì)一般(bān)靠近(jìn)結構(gòu)件)。

銅含量達0.3wt%以上,每(měi)星期除一次(這時通(tōng)道可(kě)不撤除,但(dàn)需要(yào)把峰(fēng)口撤(chè)掉,讓錫面(miàn)擴大(dà),便于打(dǎ)撈(lāo)),每次(cì)約5~10gk。

有鉛(qiān)焊(hàn)料的銅含量已達0.25%是smd焊接的(de)一個界(jiè)線,超過(guò)就容易(yì)發生橋接等焊接缺(quē)陷...。

撈前要(yào)将錫渣(zhā)先(xiān)清除(chú)幹淨(jìng)了再降溫(wēn)...,然後(hòu)在190c時打撈(lāo)...,其他的仔細看一樓的(de)步驟啊(ā)...。

波峰(fēng)爐(lú)的(de)工藝參數及常見問(wèn)題的(de)探讨

一、 工(gōng)藝方面:

工(gōng)藝方面主要從助焊劑在(zài)波(bō)峰爐中的使(shǐ)用方式,以(yǐ)及波(bō)峰爐的錫(xī)波形态(tài)這(zhè)兩個方面作探讨;

1、在波峰(fēng)爐(lú)中助焊(hàn)劑的使(shǐ)用(yòng)工藝(yì)一般來講(jiǎng)有以(yǐ)下幾種:發泡、噴(pēn)霧、噴射(shè)等;

a、當使(shǐ)用“發(fā)泡”工藝時(shí),應(yīng)該(gāi)注意的是(shì)助焊(hàn)劑中稀釋(shì)劑添(tiān)加的(de)問題(tí),因爲助焊劑在(zài)使用(yòng)過(guò)程中容易揮發(fā),易(yì)造成(chéng)助焊(hàn)劑濃度的(de)升高,如(rú)果不能及時添加适量(liàng)的稀(xī)釋劑,将會影響焊接效果(guǒ)及pcb闆(pǎn)面光(guāng)潔程度;

b、如果使用“噴(pēn)霧”工(gōng)藝(yì),則不需添加(jiā)或添加很(hěn)少量的(de)稀釋劑(jì),因爲密封的噴(pēn)霧罐(guàn)能夠有效地防止(zhǐ)助(zhù)焊劑的揮發,隻(zhī)需根(gēn)據需要調整噴(pēn)霧量即可(kě);并要(yào)選擇固含(hán)較低(dī)的最好(hǎo)不(bú)含松香樹(shù)脂成(chéng)份的(de),适合噴霧用的(de)助焊劑;

c、因爲“噴(pēn)射”時易造(zào)成助焊劑的塗布不(bú)均勻(yún),且(qiě)易造成(chéng)原材料的浪費(fèi)等原因,目(mù)前使用噴射工藝的(de)已不多。

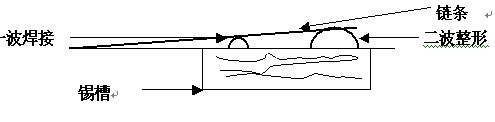

2、錫波形态主(zhǔ)要分爲單(dān)波(bō)峰和雙波峰(fēng)兩種:

a、單波峰:指(zhǐ)錫液噴起時隻(zhī)形成一個波峰,一般在過一次錫或隻有(yǒu)插裝(zhuāng)件的(de)pcb時所用;

b、雙(shuāng)波峰:如果pcb上既(jì)有插裝件又有(yǒu)貼片(piàn)元(yuán)器件,這(zhè)時多用雙波峰(fēng),因爲兩(liǎng)個波峰對焊點的作用(yòng)較大(dà),第一個波(bō)峰較高,它的主要作(zuò)用是焊接(jiē);第二個(gè)波峰相對較平,它(tā)主要(yào)是對焊點進行(háng)整形;如下圖所示:

二、 相關參數:

波峰(fēng)爐在使用(yòng)過程中的(de)常見參數主要有以下幾個:

1、預(yù)熱:

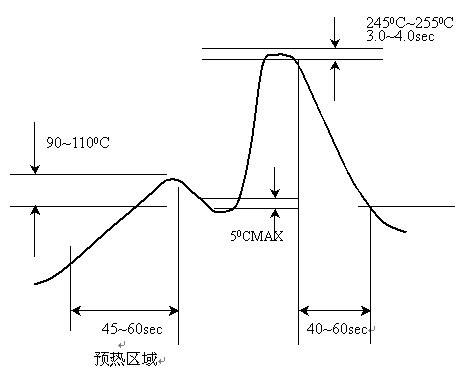

a、“預(yù)熱(rè)溫度”一般設(shè)定在900c-1100c,這(zhè)裏(lǐ)所講(jiǎng)“溫度(dù)”是指預熱(rè)後pcb闆(pǎn)焊接(jiē)面的(de)實際(jì)受(shòu)熱溫度(dù),而不是“表顯”溫度;如果預(yù)熱溫(wēn)度達不到要求(qiú),則易(yì)出(chū)現焊後殘留(liú)多、易(yì)産生(shēng)錫珠(zhū)、拉錫(xī)尖等(děng)現象;

b、影響(xiǎng)預(yù)熱溫度的(de)有以下(xià)幾個因素,即:pcb闆的厚(hòu)度、走(zǒu)闆速(sù)度、預熱區長度(dù)等;

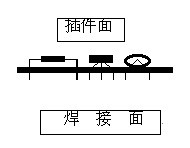

b1、pcb的(de)厚度,關(guān)系(xì)到pcb受熱時吸熱及熱傳(chuán)導的這(zhè)樣一系(xì)列(liè)的問題,如(rú)果pcb較薄時(shí),則容易受熱并使pcb“零件面”較快(kuài)升溫,如(rú)果有不(bú)耐熱(rè)沖擊(jī)的部(bù)件,則應适當調(diào)低預熱溫度(dù);如(rú)果pcb較厚,“焊接面(miàn)”吸熱(rè)後,并不會(huì)迅速傳導給“零(líng)件(jiàn)面(miàn)”,此類闆能(néng)經過(guò)較高預熱溫度(dù);(關(guān)于(yú)零件(jiàn)面和焊接面的定義(yì)請(qǐng)參考以(yǐ)下示意(yì)圖)

b2、走闆(pǎn)速度(dù):一般情(qíng)況(kuàng)下,我(wǒ)們建議客(kè)戶把走(zǒu)闆速度(dù)定在1.1-1.2米/分鍾這樣(yàng)一(yī)個速度,但(dàn)這不是絕對值;如果(guǒ)要改變走(zǒu)闆速度(dù),通(tōng)常都應以改變預熱(rè)溫度作配(pèi)合;比(bǐ)如:要(yào)将(jiāng)走闆速(sù)度加快,那麽爲了保(bǎo)證(zhèng)pcb焊(hàn)接面(miàn)的預(yù)熱溫(wēn)度能夠達(dá)到預定值(zhí),就應當把(bǎ)預熱溫度适(shì)當(dāng)提高(gāo);

b3、預熱區(qū)長度:預(yù)熱區(qū)的長度影(yǐng)響(xiǎng)預熱溫度,這是較(jiào)易理解的(de)一個問(wèn)題(tí),我們在調(diào)試(shì)不同的(de)波峰焊機時,應考(kǎo)慮到這一點(diǎn)對預熱的影(yǐng)響(xiǎng);預熱區較長時(shí),溫度可調的較(jiào)接近想要得到(dào)的闆面實際溫(wēn)度;如果(guǒ)預熱(rè)區(qū)較短(duǎn),則應相應的提(tí)高其預定溫度。

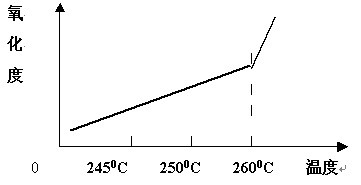

2、錫爐(lú)溫度(dù):以使用63/37的錫條(tiáo)爲例,一般來講(jiǎng)此時(shí)的錫(xī)液溫(wēn)度應(yīng)調在(zài)245至2550c爲(wèi)合适(shì),盡量(liàng)不要(yào)在超(chāo)過2600c,因爲新(xīn)的錫液在2600c以上的溫(wēn)度時将會(huì)加快(kuài)其氧化物的産(chǎn)生量,有圖(tú)如下(xià)表示錫液(yè)溫度與錫渣産(chǎn)生量的(de)關(guān)系,僅(jǐn)供參考(kǎo):

基(jī)于以上參(cān)數所定的(de)波峰爐(lú)工(gōng)作曲(qǔ)線圖(tú)如下(xià):

預(yù)熱(rè)區域

注(zhù):以(yǐ)上曲線爲(wèi)金箭公司(sī)焊料産品(pǐn)的實(shí)驗監測圖,考慮(lǜ)到所有(yǒu)客戶的(de)工藝、設備(bèi)、pcb闆材(cái)等各種狀況的差異,使(shǐ)用時請(qǐng)審慎參考!

3、鏈條(或稱輸送帶)的(de)傾角:

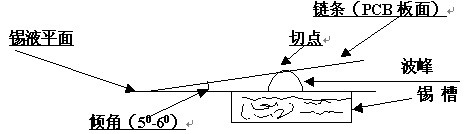

a、 這一傾角指的(de)是鏈條(或(huò)pcb闆面)與錫液平(píng)面的角度;

b、 當pcb闆(pǎn)走過(guò)錫液(yè)平面(miàn)時,應保證(zhèng)pcb零件(jiàn)面與錫液(yè)平面(miàn)隻有一個(gè)切點(diǎn);而不能有(yǒu)一個(gè)較大的接(jiē)觸面(miàn);示意(yì)圖如(rú)下:

c、 當沒有傾角或傾(qīng)角過(guò)小(xiǎo)時(shí),易造成焊點拉(lā)尖、沾(zhān)錫太多、連焊(hàn)多等現象的出現(xiàn);當傾(qīng)角過(guò)大時(shí),很明(míng)顯易造成(chéng)焊點的吃錫不(bú)良甚(shèn)至不能上錫等現(xiàn)象(xiàng)。

4、風刀:

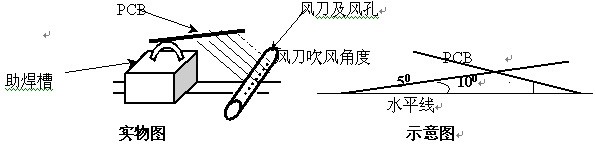

在波峰(fēng)爐使用中,“風刀(dāo)”的(de)主要(yào)作用(yòng)是吹去pcb闆(pǎn)面多餘的(de)助焊(hàn)劑,并使助焊劑在pcb零件面(miàn)均勻塗布;一般(bān)情況(kuàng)下,風刀(dāo)的傾角(jiǎo)應在100左右(yòu);如(rú)果(guǒ)“風刀”角(jiǎo)度調整的不合理(lǐ),會造成pcb表面焊劑過多(duō),或(huò)塗(tú)布(bù)不均(jun1)勻,不(bú)但在(zài)過預熱區時易滴在(zài)發熱(rè)管(guǎn)上(shàng),影響(xiǎng)發熱(rè)管(guǎn)的壽命(mìng),而且(qiě)會(huì)影(yǐng)響焊完後(hòu)pcb表面(miàn)光(guāng)潔(jié)度,甚至可能會造成(chéng)部(bù)分元件(jiàn)的上錫不(bú)良等(děng)狀(zhuàng)況的(de)出(chū)現。

參(cān)考下圖(tú):

風刀角(jiǎo)度可請(qǐng)設(shè)備供(gòng)應商(shāng)在調(diào)試機器進(jìn)行定(dìng)位,在(zài)使用過(guò)程中的(de)維修(xiū)、保養時不(bú)要随(suí)意改動。

5、錫(xī)液中的(de)雜質含(hán)量:

在(zài)普通(tōng)錫鉛(qiān)焊料中,以錫、鉛(qiān)爲主元(yuán)素;其他(tā)少量(liàng)的(de)如(rú):銻(sb)、铋(bì)(bi)、铟(in)等元(yuán)素(sù)爲添加元素(sù)以外,其(qí)他元素如:銅(cu)、鋁(al)、砷(as)等都可視(shì)爲雜質元(yuán)素(sù);在所有雜質元素中,以“銅(tóng)”對焊(hàn)料性(xìng)能的危害最大(dà),在焊料(liào)使用過(guò)程中,往往會因(yīn)爲過二次錫(剪(jiǎn)腳後過錫),而造(zào)成錫液(yè)中銅雜(zá)質或其它微量(liàng)元素(sù)的含量增高,雖(suī)然(rán)這部分(fèn)金屬元(yuán)素的含量不(bú)大,但是在(zài)合金(jīn)中(zhōng)的影響卻是不可(kě)忽視的,它會嚴(yán)重地(dì)影響(xiǎng)到合(hé)金的(de)特性,主(zhǔ)要(yào)表現(xiàn)在合金中出現不熔物(wù)或(huò)半熔(róng)物、以及(jí)熔(róng)點不(bú)斷升高,并導至(zhì)虛(xū)焊、假焊的産(chǎn)生;另外雜(zá)質含量的升(shēng)高會影(yǐng)響焊後(hòu)合金晶格的(de)形成,造成(chéng)金屬晶(jīng)格的枝(zhī)狀結(jié)構(gòu),表現出(chū)來的(de)症狀(zhuàng)有焊(hàn)點表(biǎo)面(miàn)發灰無(wú)金屬光澤、焊點(diǎn)粗糙等(děng)。

所以,在(zài)波峰爐的(de)使用過程(chéng)中,應重點(diǎn)注意對波峰爐(lú)中銅(tóng)等雜質含量的控(kòng)制;一般(bān)情況下,當(dāng)錫液中銅雜質(zhì)的含量超過(guò)0.3% 時,我們(men)建議客戶作清(qīng)爐處理。

但是,這(zhè)些參數需(xū)要專業的(de)檢驗機構(gòu)或焊料(liào)生産廠(chǎng)商才(cái)能檢測,所(suǒ)以,焊料使(shǐ)用廠(chǎng)商應與焊料(liào)供(gòng)應商溝(gōu)通,定期(qī)進行(háng)錫(xī)液中雜(zá)質含(hán)量的(de)檢測(cè),如半年(nián)一次或(huò)三個(gè)月(yuè)一(yī)次,這(zhè)需要根據(jù)具體(tǐ)的生産量(liàng)來定(dìng)。

三、波(bō)峰爐使用(yòng)過程中常見問(wèn)題的探讨(tǎo)

波峰爐在使用(yòng)過程(chéng)中,往往會出現(xiàn)各種(zhǒng)各樣的問(wèn)題,如(rú)焊(hàn)點不飽(bǎo)滿、短路、pcb闆面殘(cán)留髒(zāng)、pcb闆面(miàn)有錫(xī)渣殘留(liú)、虛焊、假(jiǎ)焊、焊(hàn)後漏電等(děng)各種問題(tí);這些問題的(de)出(chū)現(xiàn)嚴(yán)重地影響(xiǎng)了産(chǎn)品質量與(yǔ)焊接(jiē)效果;爲(wèi)了解決(jué)這些問題,我們(men)建議客戶(hù)應該(gāi)從以下幾個方面着手(shǒu):

第一,檢(jiǎn)查錫(xī)液的工作溫(wēn)度。因(yīn)爲錫爐(lú)的儀(yí)表(biǎo)顯示溫度總會與(yǔ)實際(jì)工作溫度(dù)有一(yī)定的(de)誤差,所以(yǐ)在解決此類問(wèn)題時,應該掌握(wò)錫液(yè)的(de)實際溫(wēn)度,而(ér)不應過分(fèn)依賴“表顯(xiǎn)溫度(dù)”;一般(bān)狀況下,使(shǐ)用63/37比例的錫鉛(qiān)焊料(liào)時(shí),建議波(bō)峰爐的工(gōng)作溫(wēn)度在(zài)245-255度之(zhī)間即可,但這不是絕(jué)對不變的一個數值,遇到(dào)特殊(shū)狀況時(shí)還(hái)是要(yào)區别(bié)對待;

第二(èr),檢查pcb闆在浸錫前的預熱(rè)溫度(dù)。通常狀況(kuàng)下,我(wǒ)們建議預(yù)熱溫(wēn)度應在90-1100c之間,如果pcb上(shàng)有(yǒu)高(gāo)精密(mì)的不能受(shòu)熱沖(chòng)擊的(de)元件(jiàn),可對相關參(cān)數(shù)作适當調整;這裏要(yào)求的也是pcb焊接(jiē)面的(de)實際受熱(rè)溫度,而不是“表(biǎo)顯溫(wēn)度(dù)”;

第三、檢(jiǎn)查助焊劑(jì)的塗(tú)布是否有問題(tí)。無論其(qí)塗布方(fāng)式是怎樣的,關(guān)鍵要求(qiú)pcb在(zài)經過(guò)助焊(hàn)劑的塗布(bù)區域後,整個闆(pǎn)面的(de)助焊(hàn)劑要(yào)均勻,如果(guǒ)出現部分零件(jiàn)管腳(jiǎo)有未浸潤(rùn)助焊劑的狀況,則應(yīng)對助焊劑的塗布量、風刀角度(dù)等方面進行調整了(le)。

第(dì)四,檢查助焊劑活(huó)性是(shì)否适當。如果助(zhù)焊劑(jì)活性(xìng)過強,就可能(néng)會(huì)對焊接完後的pcb造成(chéng)腐(fǔ)蝕;如(rú)果助焊(hàn)劑的活性不夠,pcb闆面(miàn)的焊(hàn)點則(zé)會有吃錫(xī)不滿(mǎn)等狀(zhuàng)況;如果錫(xī)腳間連錫太多或出(chū)現短路,則(zé)表明助焊(hàn)劑的(de)載體(tǐ)方(fāng)面(miàn)有問(wèn)題,即(jí)潤濕(shī)性不(bú)夠,不能使錫液(yè)有較好的流動;出現(xiàn)以(yǐ)上問題時,應該與(yǔ)助焊(hàn)劑供(gòng)貨廠商尋(xún)求(qiú)解(jiě)決方案,對(duì)助焊劑的活性(xìng)及潤濕性方面(miàn)作适(shì)當調整;

第(dì)五,檢查錫爐輸送鏈條的工作(zuò)狀态。這其中包(bāo)括鏈條的角度(dù)與速度兩(liǎng)個問題,通常建議客(kè)戶把鏈條(tiáo)角度(dù)定在5-6度之間(見(jiàn)本文第二節第3點之論述),送闆(pǎn)速度(dù)定在每分(fèn)鍾1.1-1.2米(mǐ)之間;就鏈(liàn)條角度(dù)而(ér)言,用(yòng)經驗值來判斷時,我們可以把pcb上闆(pǎn)面比(bǐ)錫波(bō)最高處高出1/3左(zuǒ)右,使(shǐ)pcb過錫時能(néng)夠推動錫液向前走,這(zhè)樣可以(yǐ)保證焊點的可靠(kào)性(xìng);在(zài)不提高(gāo)預熱溫(wēn)度(dù)及錫液工作溫度的狀況下(xià),如果提(tí)高pcb的(de)輸(shū)送(sòng)速度(dù),會(huì)影響(xiǎng)焊(hàn)點的(de)焊接效果(guǒ);

就以(yǐ)上所有指(zhǐ)标參(cān)數而言,絕不是一成不變的數據,他(tā)們之間是(shì)相輔(fǔ)相承、互相(xiàng)影響與(yǔ)制約的(de)關系;比如(rú)我們(men)要提高生産量(liàng),就要提高鏈條(tiáo)的輸送速度,速(sù)度提高以(yǐ)後,相(xiàng)應的(de)預熱溫度(dù)一定要提高,否(fǒu)則就(jiù)會使pcb闆過(guò)錫時因溫差過(guò)大而産(chǎn)生(shēng)各種問題,嚴(yán)重(zhòng)時會(huì)造成(chéng)錫液的飛(fēi)濺拉尖等(děng);另外(wài),我們還要提高(gāo)錫液(yè)的(de)工(gōng)作溫(wēn)度,因爲(wèi)輸送速(sù)度快了,pcb闆面與(yǔ)錫液(yè)的接觸時(shí)間就短(duǎn)了(le),同時(shí)錫液的(de)“熱(rè)補償(cháng)”也達不到(dào)平衡(héng)狀态,嚴重時會(huì)影響焊接效果(guǒ),所以提高錫液(yè)的溫度是(shì)必要(yào)的。

第六、檢驗錫(xī)液中(zhōng)的雜質含量是否超标。(關(guān)于此點内(nèi)容(róng)請(qǐng)參照(zhào)本(běn)文(wén)第二節第5點相關論述)

第(dì)七,爲了保(bǎo)證焊接(jiē)質量,選擇适(shì)當的(de)助(zhù)焊(hàn)劑也是很(hěn)關鍵(jiàn)的問題(tí)。

首先确定pcb是否是“預塗(tú)覆闆(pǎn)”(單面(miàn)或雙(shuāng)面的pcb闆面(miàn)預(yù)塗覆了助焊(hàn)劑以(yǐ)防止其(qí)氧化的(de)我們稱之(zhī)爲“預(yù)塗覆闆”),此(cǐ)類pcb闆(pǎn)在使用一(yī)般的(de)免清洗低(dī)固含(hán)量的助(zhù)焊劑焊(hàn)接時(shí),pcb闆表面就(jiù)有可能會出現(xiàn)“泛白”現象:輕微時pcb闆面會(huì)有水(shuǐ)漬紋一樣的斑(bān)痕,嚴(yán)重時pcb闆面會出(chū)現白色結(jié)晶殘留;這(zhè)種狀(zhuàng)況的(de)出(chū)現(xiàn)嚴重(zhòng)地影(yǐng)響(xiǎng)了pcb的安全性(xìng)能與整潔(jié)程度。如果您所(suǒ)用的pcb是預(yù)覆塗(tú)闆,則建(jiàn)議您選(xuǎn)用松香樹脂型助焊(hàn)劑,如(rú)果要(yào)求闆(pǎn)面(miàn)清潔,可(kě)在焊(hàn)接後進行(háng)清洗;或選(xuǎn)擇與所焊(hàn)pcb上的預塗(tú)助焊(hàn)劑中(zhōng)松香(xiāng)相匹配(pèi)的免清(qīng)洗助焊(hàn)劑。

如果(guǒ)是經(jīng)熱風(fēng)整平(píng)的雙層闆或多(duō)層闆,因其闆面較清(qīng)潔,可選用(yòng)活性适當(dāng)的免清洗助(zhù)焊(hàn)劑,避免選擇活性較(jiào)強的(de)免洗助焊劑或樹脂型助(zhù)焊劑(jì);如果有強(qiáng)活性(xìng)的(de)助(zhù)焊劑進入pcb闆的“貫穿(chuān)孔”,其殘留物将很(hěn)有(yǒu)可能會對(duì)産品本身造成(chéng)緻命的傷(shāng)害。

第八、如果(guǒ)pcb闆面上(shàng)總是有(yǒu)少(shǎo)部分(fèn)零件腳(jiǎo)吃錫不(bú)良。這時可(kě)檢查(chá)pcb闆的(de)過錫方向(xiàng)及錫(xī)面高(gāo)度,并(bìng)輔助(zhù)調(diào)整(zhěng)輸送(sòng)pcb的速度來調節(jiē);如果仍解決不(bú)了此問(wèn)題,可以(yǐ)檢查是否因爲(wèi)部分零(líng)件腳已經氧化所緻。

第(dì)九、在保(bǎo)證(zhèng)上述使用條件都在(zài)合理範圍(wéi)内,如(rú)果仍出現pcb不間(jiān)斷有虛焊(hàn)、假焊(hàn)或其他的焊接(jiē)不良狀(zhuàng)況(kuàng)。可檢(jiǎn)查pcb否(fǒu)有氧化現(xiàn)象,闆孔(kǒng)與管腳(jiǎo)是(shì)否成比例等(děng),以及(jí)pcb闆的設(shè)計(jì)、制造(zào)、保存是否(fǒu)合理、得當等。

習慣上(shàng),當出現焊(hàn)接不(bú)良的(de)狀況(kuàng)時,大(dà)多數的客戶第一反(fǎn)應就是“焊料(liào)有問題(tí)”,其實這(zhè)種(zhǒng)觀念是不完全正确(què)的。經過以上的(de)分析(xī)可(kě)以(yǐ)看出,造成(chéng)焊接不良的原(yuán)因有很多(duō),不僅有(yǒu)“焊(hàn)料”、“助(zhù)焊劑”的(de)問題,很(hěn)多時候與客戶自身(shēn)工藝、設備(bèi)、生産(chǎn)工作環境(jìng)、pcb闆材(cái)、元器件等(děng)各多種因素有關。

出現(xiàn)了焊接不良(liáng)的狀況,焊(hàn)料使(shǐ)用廠商應(yīng)從多(duō)個角(jiǎo)度去(qù)分析(xī),并(bìng)及時通(tōng)知供應商(shāng)進行(háng)協查;大多(duō)數的(de)客戶(hù)在遇(yù)到焊(hàn)接問題時,第一(yī)時間内(nèi)會通知(zhī)焊料供應(yīng)商,這(zhè)也反映(yìng)了(le)客戶(hù)對焊料供應商(shāng)的信任(rèn);建(jiàn)議客(kè)戶對(duì)供應商的(de)分析意見(jiàn)予以客觀(guān)、全面(miàn)的聽(tīng)取,避免持對立或懷疑情緒;這(zhè)也要求客戶在(zài)選擇供應商時(shí),應選擇技術支持能力強、售後服(fú)務(wù)較好(hǎo)的供(gòng)應商(shāng)配合。

文章(zhāng)整理:昊瑞(ruì)電子(zǐ)--助焊(hàn)劑 /

copyright 佛山(shān)市(shì)順德區昊(hào)瑞電(diàn)子科技有限公司. 京icp證000000号

總 機 :0757-26326110 傳 真(zhēn):0757-27881555 e-mail: lucky1258@126.com

地 址:佛(fó)山(shān)市順德區北滘鎮偉(wěi)業路加利(lì)源商貿中心8座北翼(yì)5f 網站技術(shù)支持:順德(dé)網站建設(shè)